布袋除尘器带负荷运行时各影响因素的分析及压力损失

发布时间:2018-06-09

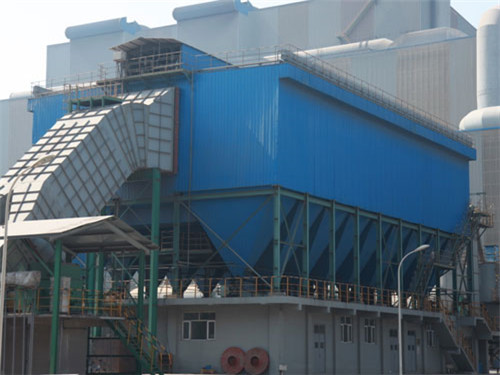

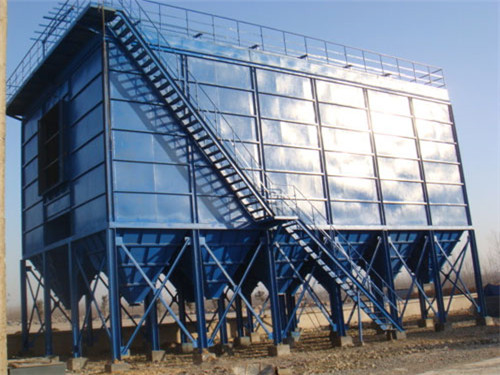

发布时间:2018-06-09 布袋除尘器是半干法烟气脱硫系统中比较常用的一种除尘设备。以往用布袋除尘器直接处理密相半干法烟气脱硫粉尘的实例比较少,所以还没有总结出合适的运行参数,一般都要根据不同的条件重新确定。布袋除尘器的除尘过程主要由布袋完成。

布袋是各种滤料纤维织造后缝制而成的。要求支撑环和纵筋分布均匀,并应有足够的强度和刚度,能承受滤袋在过滤及清灰状态中的气体压力,能防止在正常运输和安装过程中发生的碰撞和冲击所造成的损坏和变形。过滤过程取决于滤料和粉尘层多种过滤效应。当滤料表面形成粉尘层后,粉尘层也对粉尘有捕集作用。滤料纤维的过滤机理也存在于粉尘层的过滤过程中,其中主要是筛分效应。筛分效应是指滤料间的空隙或滤料上的粉尘间的空隙较尘粒小时,有利于筛分阻留。布袋除尘器开始运行时,新的布袋上没有粉尘,运行一段时间后会在布袋表面形成很薄的尘膜,又称为一次粉尘层,在上面再次堆积的粉尘称为二次粉尘层。布袋除尘器的设计要求是将压力损失减小到 低程度,这样可以降低整个除尘系统的阻力,从而达到优化除尘效果,降低除尘系统风机能耗的目的。脉冲布袋除尘器的压力损失主要是由布袋的压力损失、清灰机构的压力损失以及其他一些局部压力损失组成。 项所占的比重 大。在脉冲时间、脉冲周期固定的情况下,除尘器的压力损失随喷吹压力的增加而减小,随过滤气速和气体含尘浓度的增加而提高。

当一条布袋或一个室的布袋组清灰以后,布袋表面仍然有残存的粉尘层,其压力损失只能降到清灰前的20%一80%。当清灰不 时,附着层呈斑点状,如果继续滤尘,则压力损失将会增加。在本试验中,针对北京科技大学环境工程中心的密相半干法烟气脱硫工艺搭建了小型试验台。

为了 的研究布袋除尘器在脱硫系统中的运行情况,根据脱硫系统的运行要求,通过试验来确立合适的过滤风速、喷吹周期、喷吹时间和喷吹压力等运行参数,以期布袋除尘器能在本试验系统中 稳定、 的运行,并通过优化条件尽量降低运行费用。

1、过滤风速对布袋除尘器的影响

在实际工程运行中,过滤风速由滤袋材质、粉尘粒径、物化性质、清灰方式等有关。在处理风量恒定的前提下,增大过滤风速可降低过滤面积,提高滤料的处理能力,并使设备小型化。但过滤风速变大,会使滤袋压差增大,且已附着在滤料上的细小粉尘挤压过去,影响除尘效率和布袋的使用寿命;过滤风速小,压力损失小,效率提高,但增大了过滤面积,除尘器的体积、占地面积及投资费用。

初始过滤风速为1.32m/min时,经过60s左右,就下降到180m3/h,随之下降速度越来越快,处理风量的减小使过滤风速变小,压差增长变得缓慢,并面临堵塞的状态,1.32m/min不适合应用于本试验系统中。初始过滤风速为0.98m/min时,气量经过200s左右降至90%,然后开始减小,考虑到滤袋上粉尘初层形成的时间,运行稳定后每经过150s左右需要清灰;初始过滤风速为0.63m/min时,烟气量经过350s左右降至90%,然后开始减小,运行稳定后每经过300s左右需要清灰。初始过滤风速为0.31m/min时,烟气量经过500s左右降至90%,并以较度降低。

一般工作条件下的喷吹周期选择在100~300s。从试验结果可以看出,系统阻力变化较快,若频繁频率高,将导致系统的不稳定,将喷吹周期确定在240s。

通过以上对不同过滤风速下压力损失和处理风量变化情况的分析,在本试验的烟气脱硫系统中,初始过滤风速选择在0.63一0.98m/min,能较好的满足工作要求,在后续试验中选择0.86m/min作为初始过滤风速。

2、喷吹压力和喷吹时间的影响

测量方法:调节脉冲反吹控制系统,使反吹压力为0.1,0.2,0.3,0.4,0.5,0.6MPa,喷吹时间分别为50,100,150,200ms,在系统运行稳定后,记录喷吹后布袋的压力损失。

无论喷吹时间的长短,喷吹压力过小时,布袋上附着的脱硫剂都不能被充分的 ,尽管喷吹压力在0.1一0.3MPa增加喷吹压力时清灰效果变化明显,但是只有在喷吹时间足够长的情况下才能达到要求的清灰效果。喷吹时间为50ms时,由于采用在线清灰,喷吹时间过短,喷吹阀膜片打开并不 ,喷入的压缩空气量不足,会使部分被吹落的粉尘在落入灰斗之前又重新吸附在布袋上,导致清灰效果不能满足要求。在喷吹时间为150ms的条件下,增加喷吹压力到0.6MPa时,除尘器出口会出现“冒灰”现象,这是清灰过度的表现。喷吹时间为200ms时,喷吹压力达到0.3MPa时布袋压力损失就已经很小,继续增加喷吹压力布袋压力损失反而增加,这是由于喷入压缩空气量过大使得已经沉积在灰斗的粉尘又被吹起形成“二次灰”吸附在布袋上,使压力损失增加。喷吹的压缩空气量过大,会使进入布袋除尘器的烟气受阻,速度变慢,使得烟气中携带的粉尘堆积于连接管道中,导致管道阻塞。

根据以上分析,控制喷吹压力在0.3~0.4MPa,喷吹时间在100一150ms。满足清灰要求,可指导实际工程现场根据实际的压缩空气源对喷吹压力和喷吹时间进行选择。但是喷吹压力越大,越容易造成布袋的磨损。在本试验中,选择喷吹压力0.3MPa,喷吹时间120ms。

3、喷吹周期的分析

随着滤袋和压差的增加,烟气量先是逐步减少,减少到 程度时下降,滤袋压差的增加趋势变缓,甚至有减小趋势。当烟气量下降到初始的90%左右时,布袋前后压差大约在750Pa左右。多数工程运行中,以布袋除尘器压力损失作为喷吹依据,压差在1000Pa左右时开始喷吹。

当初始过滤风速为0.86m/min时,喷吹周期应设定为240s左右;当初始过滤风速为0.63m/min时,喷吹周期应设定为300s左右。本试验系统中以0.86m/min作为初始过滤风速,喷吹周期设定为240s。

推荐产品

Product

Copyright © 2018 - 2019 瑞江环保 All Right Reserved.