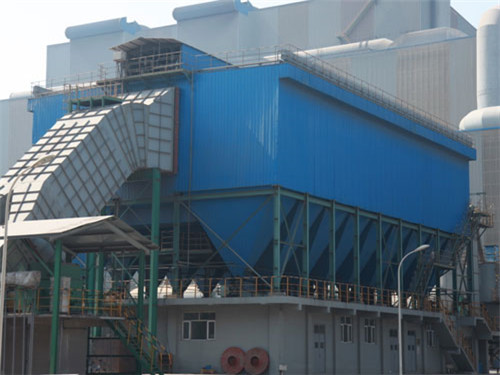

布袋除尘器,废气处理设备,除尘器布袋,除尘器骨架_泊头市瑞江环保

除尘器骨架降低过滤层阻力的措施、特点

发布时间:2018-03-21

发布时间:2018-03-21

滤料压力损失变化率在很大程度上与过滤风速有关。过高的过滤风速,会压实滤料上的粉尘层,增大滤料两端...

过滤层阻力由滤料阻力和粉尘层阻力构成,降低过滤层阻力的措施主要在粉尘层阻力方面。

1)降低过滤风速

从理论公式上可知,滤料压力损失变化率在很大程度上与过滤风速有关。过高的过滤风速,会压实滤料上的粉尘层,增大滤料两端压差,使粉尘颗粒渗入到滤料内部,甚至渗透滤料,使出口含尘浓度增加。这种现象在滤料刚清灰后比较明显,过滤风速高会使滤料上形成粉尘层,压力升高,从而引起清灰频繁。在低过滤风速的情况下,压力损失小、过滤,但庞大的设备不仅占用原本就紧张的空间,而且耗用 多的钢材,使成本增加。因此,过滤风速的选择要综合粉尘性质(粉尘粒径、含尘浓度等)、滤料种类、清灰方法等因素来确定。

2)采用表面、表层过滤方式滤料

采用表面、表层过滤方式的滤料在实验和实际应用中,都有较低的压力损失变化率。同时,这种过滤方式可以减少滤料内部空间因掺尘而造成滤料使用后期阻力上升,从而可以保持稳定的清灰周期,达到良好的清灰效果。

3)降低含尘浓度

较高的含尘浓度,会增加附着在滤料表面的粉尘层厚度,继而增加滤料的压力损失,缩短清灰周期。因此,降低含尘浓度是延长清灰周期 且直接的手段。除尘器入口含尘浓度过高时,可采用预除尘措施。改造电除尘器时,可设计成“电一袋”复合式除尘器,即保留原电除尘器中的1^2个电场,先除掉一部分大颗粒粉尘,使袋区的烟气含尘浓度有 的下降。设计时要特别注意处理好入口浓度和滤袋过滤面浓度的演变关系。

滤料清灰周期的计算

一般情况下,滤料的压力损失在新袋安装后一个月内增长较快,随后即趋于稳定,随着过滤时间的延长,虽有增长但比较缓慢,增长速度多数近似为定值。

随着除尘器工作时间的延长,烟尘通过滤袋所形成的阻力逐渐增大,除尘器所需要的过滤风速就越高,对滤袋的冲刷就越严重,除尘能源损耗也就越大。减少过滤阻力就是节约能耗,这就需要清灰来减轻这种阻力。清灰过程中袋笼与滤料的摩擦,对滤料也有损伤。试验表明,PTFE的抗磨损性能优于PPS。PTFE含量越高,抗磨损性能越强。PPS和PTFE优化混合后具有 的摩擦和磨损性能,经后处理抗磨损性能 优。

合理确定滤袋间距、选择合适的清灰方式,以及清灰时间,减少相互摩擦和碰撞,设置阻流挡板、优化气流分布,以及提器密封性、避免漏风等措施,均可以提高滤料的机械性能。

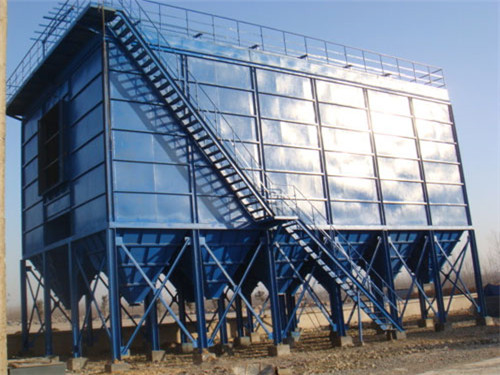

除尘器骨架的特点:

1、采用技术设备生产,性能优越,规模。

2、下卸式装配技术, 换零件 少, 方便。

3、设计结构坚强,使用寿命 长。

4、可以提供椭圆形、星形笼架及不锈钢笼架。

对含纤维量大的粉尘其除尘骨架除尘机理和所用除尘器与一般粉尘有所不同,纺织行业的除尘器的工作原理有两种,即过滤机理和离心分离机理。除尘器按除尘机理分为两大类。

除尘器骨架过滤除尘的机理是筛滤效应、扩散沉降、直接截留、惯性碰撞以及静电吸附等短程捕集机理的综合作用。当含尘空气通过网格、织物、非织造布、泡沫塑料等滤料时,粉尘在滤料内部或表面形成的粉尘层,以及粉上层所形成的过滤层的捕集,使其从气流中分离掉。随着粉尘层的加厚,需要定时 粉尘层以除尘过程的连续进行。纺织纤维除尘器按除尘器结构形式不同分类,纺织纤维除尘器有尘笼过滤、滤袋过滤和填充式过滤床过滤除尘器等。

- 上一篇:除尘骨架滤料失效的表现及原因

- 下一篇:除尘器骨架镀锌处理及过滤措施

推荐产品

Product

Copyright © 2018 - 2019 瑞江环保 All Right Reserved.